На современных российских предприятиях выработалось четкое представление о задачах, решаемых в ERP- и PLM-системах. Упрощенно это можно сформулировать так: в системе ERP (Enterprise Resource Planning) планируют ресурсы предприятия, которые описаны в PLM–системе. Несколько особняком стоит задача планирования порядка выполнения операций. С одной стороны, этот порядок напрямую зависит от технологического процесса изготовления изделия, и он представ- лен в PLM-системе, а с другой – порядок выполнения операций формирует материальный поток, и для выполнения операции требуются ресурсы, которые планируются в ERP-системе.

Описание технологических процессов на российских предприятиях основывается на Единой системе технологи- ческой документации (ЕСТД), которая подразумевает строго последовательное выполнение операций. Данное однопоточное представление процесса позволяет достаточно легко описать заготовительные процессы, процессы механической обработки и конвейерной сборки. Для сборочного производства это представление уже неудобно – особенно, если рассматривать сборку изделий с длительным циклом изготовления. В этом случае задержка в поставке одной детали приводит к остановке всего сборочного процесса, так как отсутствует информация о возможности изменить порядок выполнения операций: приостановить выполнение одной операции и перейти к выполнению следующей. В качестве примера можно привести установку капота и крышки багажника при сборке автомобиля.

С технологической точки зрения, порядок установки этих элементов никак не влияет друг на друга, и их допустимо монтировать в любой последовательности. Однако если при описании технологического процесса мы поставим на первое место операцию установки капота, то формально до её завершения мы не можем приступить к установке крышки багажника. Если на производстве возникнет ситуация, что капот отсутствует, то крышку багажника мы установить не сможем, так как это является нарушением технологического процесса.

Естественно, на предприятиях, где встречаются подобные ситуации, выработался определенный комплекс мер для нейтрализации этого эффекта. Чаще всего это происходит в виде оформления временного отклонения от технологического процесса или оформление разрешения на опережающее выполнение операции. Значительно реже факт невыполнения операции описывается в дефектном листе на изделие, и она выполняется как “устранение дефекта” по мере появления возможностей. В ряде случаев решение об отклонении технологического процесса принимается без должного документального оформления. Следует понимать, что все отклонения подобного рода снижают эффективность производства и повышают вероятность возникновения ошибок.

Применение систем оперативного планирования производства (Advanced Planning & Scheduling, APS) позволяет составить максимально детализированный план на короткий промежуток времени, исходя из заданных критериев оптимизации. Одна- ко система оперативного планирования производства может работать только с теми последовательностями операций, которые ей были предоставлены из описания технологического процесса – то есть, загружены из PLM-системы. Если мы не дадим APS-системе информацию о том, что часть процессов можно выполнять параллельно, то при проведении расчетов этот ресурс оптимизации задействован не будет. Чем выше потенциальная вариативность техпроцесса, тем больше эффект мы сможем получить от параллельного выполнения работ. Здесь высока вероятность того, что порядок выполнения операций, описанный в технологической карте, совпадает с оптимальным порядком, определенным расчетным путем.

Для ERP-систем порядок следования операций не важен, так как в сaмом общем случае планирование потребляемых материальных ресурсов производится в рамках конструкторско-технологической спецификации, на которую изменения порядка выполнения операций не влияют. Рассмотренная задача является актуальной для MOM (Manufacturing Operations Management), то есть для управления производственными процессами на уровне цеха и участка, и особо важной она является в авиастроении и тяжелом машиностроении. Для ERP-систем эта проблема возникает только в том случае, когда на их базе пытаются решать задачи, относящиеся к 3-му уровню управления предприятия по ГОСТ Р МЭК 62264 / ISA-95, то есть уровня MOM, как это было показано выше.

Эту задачу можно описать таким образом: нам необходимо сформировать описание технологического процесса, которое будет корректно отображаться как в линейном виде для формирования маршрутных технологических карт по ЕСТД, так и в нелинейном – для формирования зависимостей между операциями для планирования.

Компания Siemens PLM Software имеет уникальные возможности предоставлять полный портфель взаимосвязанных приложений для цифрового предприятия. Рассматриваемый вопрос относится к PLM– и MOM-системам, поэтому попробуем разобраться, как он решается в рамках Teamcenter Manufacturing и Simatic IT UADM.

В арсенале Teamcenter Manufacturing, основного инструмента Teamcenter для формирования описания технологических процессов, имеется средство для формирования последовательностей технологических действий (процессов, цехозаходов, операций, переходов) – это вид PERT или диаграмма PERT (“вид” – один из стандартных элементов Teamcenter, содержащий определенный функционал).

Метод PERT (Program (Project) Evaluation and Review – оценка и анализ проектов) предназначен для управления очень масштабными, единовременными, сложными и нерутинными проектами. Этот метод подразумевает наличие неопределённости и позволяет разработать рабочий график проекта без точного знания деталей и необходимого времени для всех его составляющих. Применение диаграммы PERT дает возможность явно определить зависимости (отношения приоритета) между элемента- ми работ, облегчает идентификацию критического пути и делает всё это видимым, что особенно важно при анализе технологических процессов.

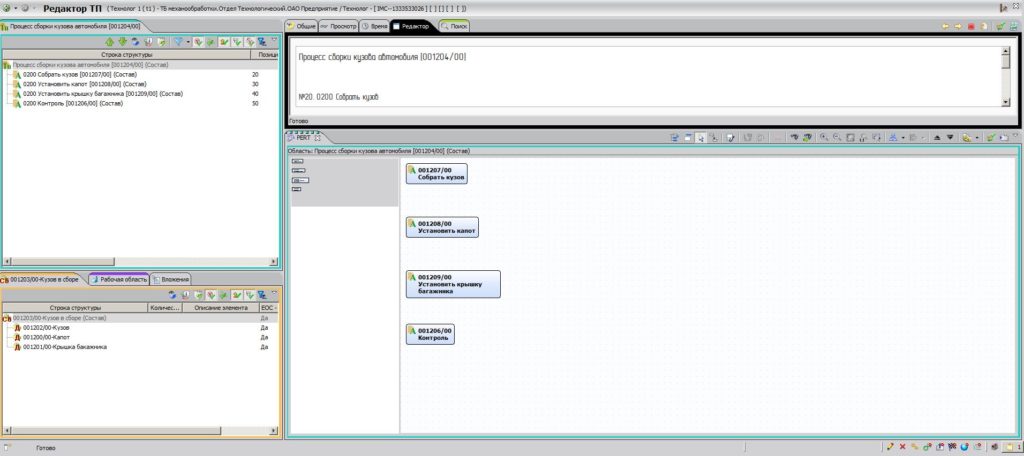

В графической среде последовательность процессов можно изменять и манипулировать ею. Де- тали, ресурсы или элементы обработки тоже можно назначать непосредственно в виде PERT. Система Teamcenter отображает операцию на диаграмме PERT в виде узлов. При создании процесса в Teamcenter формируется последовательность процессов по умолчанию, которая включает все дочерние объекты (подпроцессы и операции) процесса. По умолчанию эта последовательность отображается в виде структуры (начинаясь в верхнем левом углу и распространяясь вниз в виде дерева) и в PERT-диаграмме (рис. 1).

Рис. 1. Отображение процесса с автоматически выстроенными связями

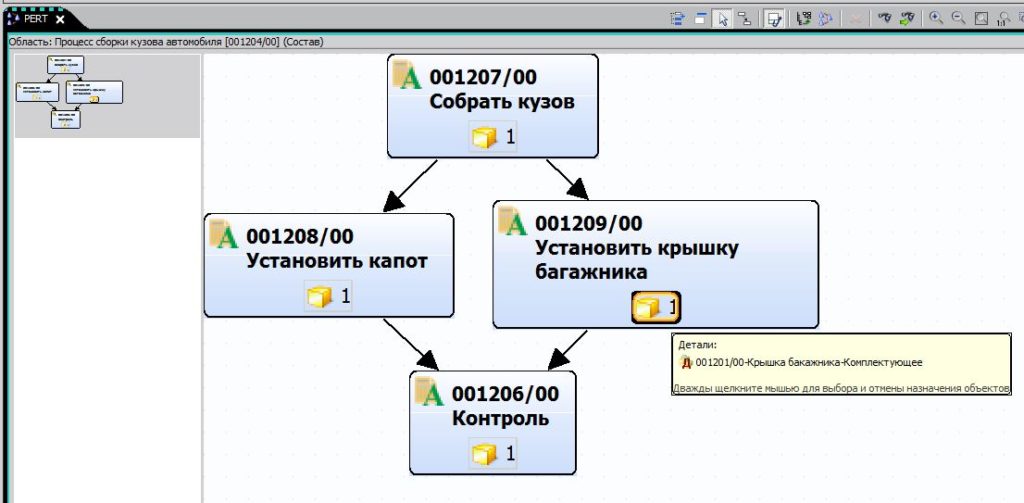

Однако мы всегда можем назначить любую взаимосвязь между операциями с помощью редактора PERT-диаграмм. На PERT-диаграмме графически отображаются связи между объектами технологического процесса и назначенными ресурсами (рис. 2).

Рис. 2. Отображение процесса в PERT-диаграмме с назначенными связями и ресурсами

Назначение ресурсов производится в режиме Drag-and-drop.

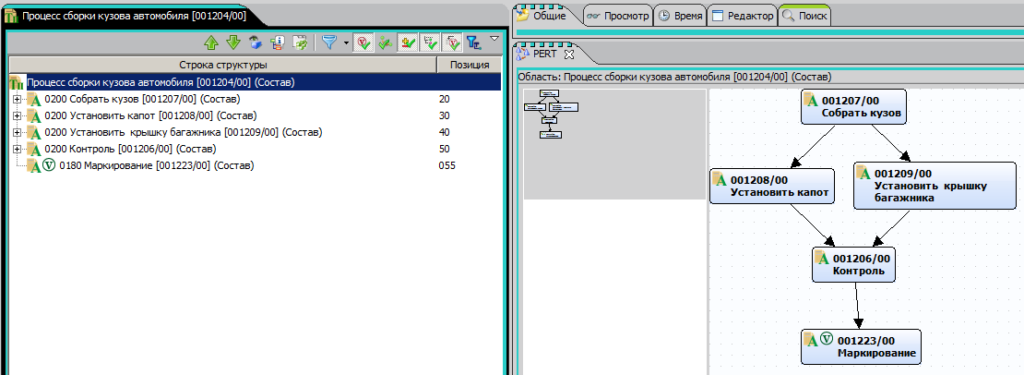

Функционал PERT-диаграмм можно совмещать с вариативностью технологических процессов. Необходимость выполнения операции в технологическом процессе может зависеть от состояния поставки входящих изделий (например, доработка или расконсервация) или от требований заказчика – например, нанесение маркировки после операции контроля (рис. 3).

Рис. 5. Вариативность процесса на PERT-диаграмме

Дополнительно можно создавать входящие и исходящие потоки для узла, который не является прямым потомком выбранного родительского узла, открываемого в качестве области в диаграмме PERT. Потоки этого типа называются передачей данных (рис. 4); они отображаются на сером фоне (цвет можно настраивать). Система Teamcenter добавляет этот внешний узел при создании динамических сборок в процессе.

Рис. 4. Пример передачи данных на PERT-диаграмме

При формировании отчетов по ЕСТД необходимо ориентироваться на атрибут операции “Позиция”. Для печати PERT-диаграмму можно добавить в комплект технологических документов и выводить на отдельном бланке. Бланк можно использовать аналогичный карте эскизов или разработать свой, узаконив его в стандарте предприятия. В основе управления производством лежат технологические процессы и последовательность выполнения операций, поэтому компания Siemens PLM Software обращает огромное внимание на вопросы интеграции PLM-систем с МОМ-системами.

Глобальное решение CLM (Closed Loop Manufacturing – Замкнутый цикл производства) обеспечивает двустороннюю интеграцию PLM–MES–ERP и дает возможность загрузки технологических процессов (одно- и многоуровневых, а также одно- и многопоточных) из PLM-системы Teamcenter Manufacturing в МОМ-систему Simatic IT UADM.

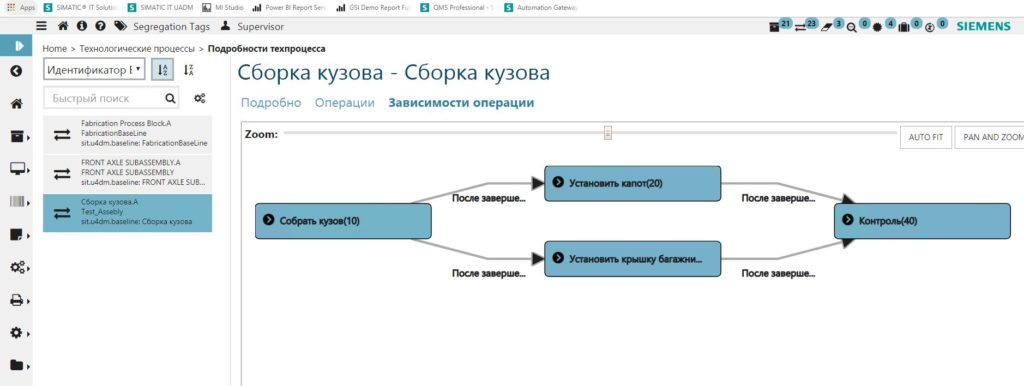

Теперь посмотрим, как будет отображаться технологический процесс, рассмотренный ранее, в среде программы Simatic IT UADM, предназначенной для управления производством на цеховом уровне (рис. 5). При загрузке процессов необходимо назначить условия, разрешающие запуск операции относительно выбранной. Это может быть условие “После завершения” (как показано в примере), либо “После начала” – в зависимости от той логики технологического процесса, которую нужно реализовать на производстве.

Если предприятие внедряет инструменты “Бережливого производства” (Lean Manufactu- ring), то оно может считать описание технологического процесса в виде PERT-диаграммы близким по своей структуре к карте потоков единичных изделий.

Кроме последовательно-параллельных потоков, в системах Teamcenter Manufacturing и Simatic IT UADM, могут существовать “островные” операции или группы операций, которые никак не связаны с выполнением основного техпроцесса и могут выполняться в любой момент времени. Данный

вид операций может казаться достаточно экзотичным, но к ним можно отнести, например, контрольную разборку или комплекс дополнительных мероприятий, необходимых для обслуживания оборудования (аттестация оборудования, контроль на технологическую точность). Привлечение “островных” операций в этом случае упростит работу технологических и диспетчерских служб предприятия, так как включение разовых работ не будет требовать формирования (а значит и отслеживания и актуализации) дополнительного комплекта технологи- ческой документации, которая “то же самое, но с дополнительной операцией …”.

Рис. 5. Отображение зависимости операций средствами Simatic IT UADM

В заключение хотелось бы еще раз отметить, что применение развернутого, многопотокового представления технологического процесса, в отличие от однопотокового, позволит повысить качество управления производством за счет более полного использования ресурсов, снижения числа простоев и увеличения прозрачности производственных потоков. Наибольший эффект следует ожидать в условиях единичного и мелкосерийного производства с длительным циклом изготовления продукции и при позаказной организации производства.

Об авторах:

Евгений Евгеньевич Святов – консультант по внедрению автоматизированных систем управления производственными процессами (MOM/MES), отдел внедрения информационных систем САПР/PLM/MES в компании NS Labs.

Александр Владимирович Стручков – директор NS Labs, кандидат технических наук, доцент.

Статья опубликована в журнале CAD/CAM/CAE Observer.