В настоящий момент в России нет ни одной корпорации, которая бы в той или иной мере не занималась совершенствованием своей производственной системы на основе концепции “бережливого производства” – это ГАЗ, ГК “Росатом”, ПАО “АВТОВАЗ”, НАЗ “Сокол” и многие другие.

Бережливое производство (от англ. Lean Production, Lean Manufacturing) – концепция управления производственным предприятием, основанная на постоянном стремлении к устранению всех видов потерь. Бережливое производство предполагает вовлечение в процесс оптимизации бизнеса каждого сотрудника и максимальную ориентацию на потребителях. Концепция возникла как интерпретация идей компании Toyota американскими исследователями её феномена [1].

На многих предприятиях реализация концепции бережливого производства бывает сопряжена со значительными проблемами, главная из которых состоит в том, что при достаточно успешном внедрении элементов системы предприятие, тем не менее, не получает значительного экономического эффекта. Часто внедрение сводится к формальной деятельности по оформлению рабочих мест и мест проведения совещаний, а также внедрению рационализаторских предложений. При указанном подходе у работников создается впечатление, что бережливое производство – это зарубежный аналог двух направлений, существующих с советских времен: научная организация труда (НОТ) и движение рационализаторов и изобретателей.

Основные понятия

Прежде всего, необходимо рассказать про Ассоциацию MESA International, которая была основана в 1992 году с названием Manufacturing Execution System Association для объединения поставщиков и пользователей MES-систем. Одной из основных целей Ассоциации на момент создания было информирование производителей о системах отслеживания выполнения заказов на производстве. В 2011 году она сменила название на Manufacturing Enterprise Solutions Association, чтобы показать, что область интересов отныне включает всё программное обеспечение, используемое на производстве. Целью Ассоциации стал обмен передовым опытом и инновационными идеями для распространения знаний о решениях в области оперативного управления производственными предприятиями.

На данный момент в Ассоциацию входит более 1000 компаний и 4000 индивидуальных участников из 78 стран. Примерный географический состав участников: 51% – США, 24 % – Европа, 16 % – Азиатско-Тихоокеанский регион. Число участников из России пока незначительно (менее 100).

Ассоциация является автором “Функциональной модели MES”, охватывающей основные функции систем класса MES. Первоначально модель 1997 года включала 11 функций, но в 2014 году их число было сокращено до 8. Перечислим эти функции:

- Контроль состояния и распределение ресурсов (RAS);

- Оперативное/детальное планирование (исключено из модели 2014 года);

- Диспетчеризация производства (DPU);

- Управление документами (исключено из модели 2014 года);

- Сбор и хранение данных (DCA);

- Управление персоналом (LM);

- Управление качеством продукции (QM);

- Управление производственными процессами (исключено из модели 2014 года);

- Управление производственными фондами (техобслуживание);

- Отслеживание истории продукта (PTG);

- Анализ производительности (PA).

Кроме того, в 2014 году Ассоциация предложила функциональную модель для объединённого производства – Collaborative Manufacturing Execution System (c-MES).

В соответствии с предложенной функциональной моделью MES, выделяются несколько уровней:

- производственные операции – на нижнем уровне;

- бизнес-операции – на среднем уровне;

- набор методических рекомендаций по организации производства в целом, который является вершиной всего.

В 2018 году Ассоциация провела соответствующие исследования, определив пять стратегических направлений, и опубликовала по ним руководящие указания, которые получили название “Стратегические инициативы”:

- Бережливое производство;

- Качество и соответствие требованиям регулирующих органов (Quality and Regulatory Compliance);

- Управление жизненным циклом продукта (Product Lifecycle Management);

- Предприятие в реальном масштабе времени (Real-Time Enterprise);

- Управление активами (Asset Performance Management).

Главной проблемой внедрения бережливого производства в России, на наш взгляд, является слабо проработанная информационная база, которая должна служить базисом для определения эффективности производственных процессов. Определение этого базиса необходимо искать в рекомендациях MESA и он заключается в системах MES. Помочь в этом могут рекомендации MESA и автоматизированные системы класса MES.

Само понятие MES (Manufacturing Execution System – система управления производственными процессами) появилось как обобщающее название систем управления цехового уровня. В дальнейшем понятие MES стало рассматриваться в рамках более общего направления MOM (Manufacturing Operations Management – управление производственным процессом (операциями)) – методологии, позволяющей повысить степень автоматизации и прозрачности производственных процессов на предприятии, а также обеспечить тесное взаимодействие инженерных служб предприятия и его производственных подразделений [2]. Понятие MOM охватывает все виды деятельности на Уровне 3 управления промышленным предприятием. Уровень 3, согласно серии стандартов ISA-95 [3] и разработанных на их базе IEC 62264 (соответственно, серии ГОСТ Р МЭК 62264 [4], которая в настоящее время состоит из ГОСТ Р МЭК 62264-1-2014, 62264-2-2016, 62264-3-2012 и 62264-5-2012), включает в себя все функции, входящие в управление рабочими потоками для получения требуемой конечной продукции.

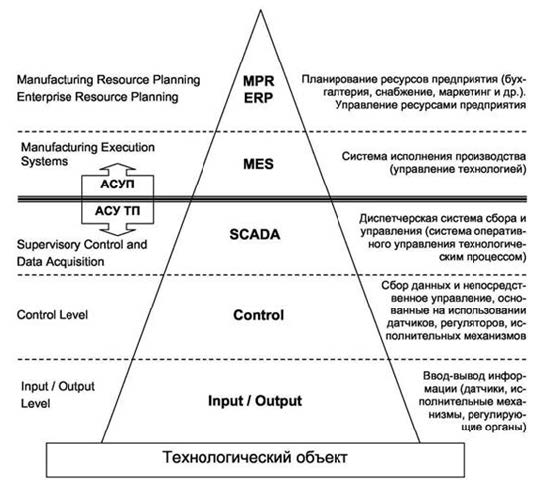

Также в ГОСТ Р МЭК 62264-1 выделяют Уровни 2 и 4, которые соответственно связаны с непрерывным контролем и управлением физическими процессами и с функциями, относящимися к деловой активности. Это позволяет четко разграничить зону действия таких систем, как SCADA, MES и ERP (рис. 1).

В России до сих пор часто встречается немного иная информационная структура управления предприятия, основанная на ГОСТ 34.113-91 [5], который в настоящее время продолжает действовать, но является морально устаревшим. Согласно этому стандарту, системы управления разделяются в зависимости от вида управляемого объекта (процесса):

- АСУП – автоматизированная система управления предприятием;

- АСУТП – автоматизированная система управления технологическим процессом.

В советском стандарте не существует разделения между 3-м и 4-м уровнем управления предприятием, и поэтому стандарт ГОСТ Р МЭК 62264-1-2001 может считаться развитием ГОСТ 34.113-91.

|

Рис. 1. Уровни управления технологическим объектом и соответствующие им автоматизированные системы |

Если мы рассмотрим область внедрения наиболее часто встречающихся кайдзенов/улучшений, то увидим, что она не поднимается выше уровня АСУ ТП, и в этой области кайдзены полностью соответствуют рацпредложениям, упомянутым ранее (японская философия и практика кайдзен фокусируется на непрерывном совершенствовании процессов разработки, производства, вспомогательных бизнес-процессов и управления). Однако гораздо большее значение для организации имеют эффекты, получаемые на уровне АСУП, так как именно там внедрение изменений дает рост эффективности предприятия на десятки процентов.

Практика внедрения бережливого производства показывает, что наибольший эффект и наглядность достигаются в условиях крупносерийного или массового производства. Это обусловлено, прежде всего, стабильностью протекающих процессов, простотой замеров их характеристик и возможностью быстро оценить результат от внесения изменений. Для мелкосерийного и единичного производства повторяемость процессов значительно ниже (причем не только по времени, но и по входящим условиям), поэтому определить эффект от внедрения изменения сложно, а иногда и невозможно. Применение систем класса MES позволяет решить эту проблему.

К примеру, с помощью MES-системы SIMATIC IT от Siemens PLM Software легко реализуется следующие элементы концепции бережливого производства:

1 Цикл Шухарта-Деминга: Plan – Do – Check – Act;

2 Карты потока создания ценности;

3 Стандартизация процедур;

4 Стандартизация рабочих мест (система 5S – пять шагов);

5 Вытягивающая система (система kanban, предусматривающая использование информационных карточек для передачи заказа на изготовление с последующего процесса на предыдущий);

6 Цепочка помощи.

Карта потока создания ценности

Формат статьи не позволяет подробно раскрыть каждую позицию, поэтому рассмотрим одну из них – карту потока создания ценности (КПСЦ).

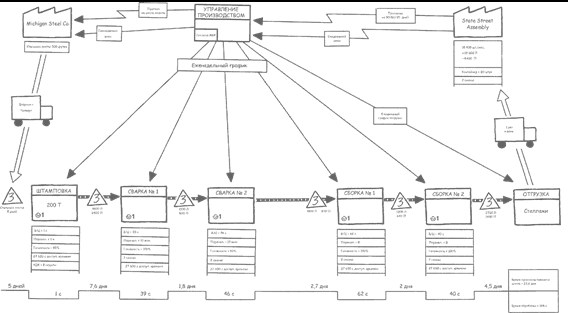

КПСЦ представляет собой как бы фотографию того, что происходит на предприятии в реальности (рис. 2). Требования к оформлению КПСЦ различаются на каждом предприятии, но в целом они содержат следующую информацию:

- название оборудования или процесса;

- время выполнения операции или процесса (фактическое время, а не время, указанное в существующей на данный момент документации);

- надежность оборудования (отношение времени работы оборудования без поломок к общему времени, %);

- количество операторов или сотрудников, выполняющих ту или иную операцию или обслуживающих процесс;

- наличие запасов на складе сырья и материалов для данного потока (в днях), количество готовой продукции (в днях), количество межоперационных и межцеховых запасов незавершенной продукции в данном потоке (в днях);

- порядок и сроки размещения заказов у поставщиков по данному потоку;

- порядок отгрузки и сроки формирования заказов от клиентов на данный вид продукции или группы продуктов;

- порядок планирования производства на предприятии, а также уровень детализации этих планов и порядок прохождения этих документов;

- расстояния, на которое перемещаются материалы в процессе производства.

|

| Рис. 2. Пример карты потока создания ценности |

При всей схожести КПСЦ с операционным описанием технологического процесса (ООТП), карта потока по своей сути ближе к генеалогическому описанию MES-систем – “as build” (“как сделано”).

Главным недостатком ООТП является идеализированное описание процесса, оборудования, оснастки. Поскольку при разработке ООТП невозможно учесть все возможные на производстве ситуации, то описывается некий усредненный вариант протекания процесса, который может значительно отличаться от реальности. Вариативность процесса чаще всего закладывается в ссылочных технологических или производственных инструкциях, где наряду с подробным описанием процесса описывается, что и как делать, если имеют место отклонения от эталона. Затраты, которые возникают при таких отклонениях, практически невозможно прогнозировать и учитывать из-за статистического стохастического?? характера их возникновения, особенно в серийном производстве.

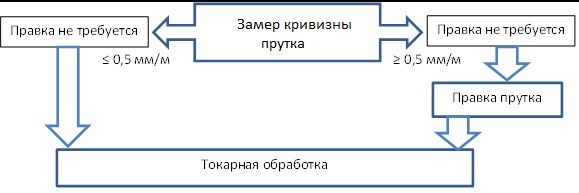

Типовым примером может служить операция правки прутка перед подачей его на токарный станок (рис. 3): при выдаче прутка в работу проверяется его кривизна, и если она превышает некоторую предельную величину, то пруток затем правят на валках. Таким образом, здесь возможны два варианта: в одном случае в технологический процесс добавляется операция правки, в другом – нет. Вероятность того, что возникнет необходимость производить правку прутка, в момент написания технологии учесть невозможно, поэтому при любом способе указания операции имеет место неверное планирование и учет трудоемкости. Возможные варианты:

- операцию правки не включают в техпроцесс, считая все поставляемые прутки годными. Такой подход удобен для массового и крупносерийного производства, поскольку весь выданный со склада пруток будет полностью “сработан в деталь”. Трудоемкость правки отдельно не планируется и выделяется в “ручном режиме”;

- операцию правки включают в техпроцесс, считая все поставляемые прутки гнутыми и нуждающимися в правке. Данный вариант подходит для единичного и мелкосерийного производства, при котором выданный со склада пруток будет многократно возвращаться назад как деловой отход, что повышает вероятность его порчи (появление изгиба). Трудоемкость на правку планируется в полном объеме, и возникает некоторая избыточность;

- операцию правки не включают в техпроцесс явно, но дают ссылку на инструкцию, в которой подробно расписана процедура контроля и правки прутка перед выдачей. Трудоемкость на правку чаще всего не планируется и выделяется по внутреннему регламенту предприятия.

|

| Рис. 3. Схема бизнес-процесса точения прутка |

Проведение работ по комиссионному составлению КПСЦ позволяет выявлять подобного рода отклонения и использовать скрытый в них резерв. К недостаткам этого способа следует отнести достаточно большую трудоемкость (на сбор и работу комиссии) и сложность в вычленении воздействия случайных факторов.

Привлечение MES-систем для решения подобных задач позволяет организовать бизнес-процесс более совершенным способом. Одной из функций MES является PTG (Product Tracking and Genealogy – отслеживание и генеалогия продукции), обеспечивающая получение информации о состоянии и местоположении заказа в каждый момент времени. Информация о состоянии может включать сведенья о том, кто выполняет задачу, о компонентах, материалах и их поставщиках, номере лота, серийном номере, текущих условиях производства, а также любые тревоги в отношении заказа, данные о повторной обработке и другие события, относящиеся к продукту. Кроме того, функция отслеживания в реальном времени создает также архивную запись, что обеспечивает отслеживаемость компонентов и их использование в каждом конечном продукте.

Новый бизнес-процесс будет выглядеть следующим образом.

В случае необходимости оператор, кладовщик или контролер ОТК производит замер кривизны прутка (она не должна превышать 1.5 мм на 1 м) и вносит данные замеров в систему. На основании результатов замеров производится формирование производственного заказа на выполнение операции (в ручном или автоматическом режиме). Параллельно производится накопление статистических данных, позволяющих определить частоту (вероятность) возникновения отклонений, и другие зависимости: от поставщика, от способа хранения, от исполнителя и т.д.

В случае необходимости можно производить формирование КПСЦ на любое изделие или операцию и использовать как исходную форму для работы групп по оптимизации процессов. При этом достигается большая точность замеров, а разовые случайные отклонения нивелируются за счет имеющейся статистики.

Таким образом, для серийного и единичного производства система класса MES является необходимым инструментом для организации бережливого производства.

В заключение хотелось бы привести данные, характеризующие экономический эффект от внедрения MES [6]:

- снижение количества сбойных ситуаций – на 51%;

- уменьшение вероятности выхода оборудования из строя – на 3÷12%;

- увеличение срока эксплуатации оборудования – на 5÷11%;

- уменьшение времени простоя оборудования – на 11÷21%;

- сокращение трудовых затрат за счет автоматизации процессов планирования, контроля и оценки качества проведенных работ – на 2÷15%;

- исключение малоэффективной (бесполезной) работы, улучшение координации обеспечивающих подразделений.

Литература

- Бережливое производство // ru.wikipedia.org/wiki/Бережливое_производство

- MES // ru.wikipedia.org/wiki/MES

- ANSI/ISA 95 Enterprise-Control System Integration

- ГОСТ Р МЭК 62264 Интеграция систем управления предприятием

- ГОСТ 34.113-91. Информационная технология. Комплекс стандартов на автоматизированные системы. Автоматизированные системы. Термины и определения

- Андреев Е.Б., Куцевич И.В., Кунцевич Куцевич Н.А. MES-системы: взгляд изнутри. Москва: Издательство РТСофт–Космоскоп, 2015, 241 с.

Об авторе:

Евгений Евгеньевич Святов – консультант по внедрению автоматизированных систем управления производственными процессами (MOM/MES), отдел внедрения информационных систем САПР/PLM/MES в компании NS Labs.