Вот уже 15 лет компания NS Labs развивает PLM – технологии в России и с готовностью делится своими знаниями. В этом году сотрудники NS Labs провели серию вебинаров, в ходе которых рассказали о решениях компании Siemens и их применении в российской промышленности. С каждым новым выпуском интерес к онлайн-семинарам усиливался – в них приняли участие более 250-ти руководителей и специалистов ведущих российских предприятий. В развитие темы практического применения САПР и других автоматизированных систем специалисты NS Labs решили рассказать о том, что не вошло в программу вебинаров, однако наверняка будет не менее интересно нашим читателям. В цикле планируемых публикаций речь пойдет об опыте внедрения системы Teamcenter, об уникальных разработках на базе NX и многом другом.

Важно быть уверенным в правильности выбора целей. Ни одна инновация, внедряемая в рамках проекта автоматизации, не стоит затраченных ресурсов, если она не приближает компанию к поставленной цели.

Андрей Клипков, NS Labs

Об особенностях применения PLM -технологий для решения инженерных задач на российских предприятиях шла речь в интервью директора по маркетингу и развитию рынка информационных систем Елены Осиповой с представителями компании NS Labs. На вопросы отвечали: руководитель группы внедрения PDM/PLM – систем Андрей Клипков(А.К.) и ведущий специалист по направлению технологической подготовки производства Любовь Елизарова (Л.Е.).

– Как давно вы занимаетесь внедрением систем автоматизации на предприятиях? Какие области автоматизации вы охватываете при интеграции информационных систем?

– А.К.: Компания NS Labs занимается внедрением и разработкой информационных систем автоматизации для предприятий более 15-ти лет. За это время было пройдено много этапов развития и накоплено немало ценного опыта. Мы были очевидцами и участниками появления и развития технологии PLM, составляющей сегодня информационную основу многих прогрессивных предприятий.

На сегодняшний день в России компания NS Labs занимает одну из ведущих позиций в области консалтинга по направлениям внедрения систем конструкторско-технологической подготовки производства (КТПП) и является лидером в области обучения работе с решениями линейки CAD/CAM/CAE/PLM компании Siemens.

Помимо этого, сейчас мы начинаем осваивать новое для нас направление, связанное с консалтингом в области управления производством. В частности, уже есть несколько успешных проектов внедрения системы мониторинга оборудования. Я думаю, мы обязательно рассмотрим эти и другие вопросы в наших будущих публикациях.

– Какое место занимают системы автоматизации технологической подготовки производства в информационной среде современного предприятия?

– А.К.: Технологическая подготовка производства (Т ПП) – это связующее звено между идеей конструктора и производством. При этом основной функцией современных систем автоматизации ТПП является не только и не столько автоматизация выполнения отдельно взятых задач технологической подготовки, сколько обеспечение механизмов бесшовного управления информацией, сопровождающей изделие в едином информационном пространстве. Другими словами, современные системы автоматизации ТПП являются неотъемлемой частью технологии PLM (Product Lifecycle Management), принципы которой сегодня являются ориентиром для построения эффективного цифрового производства любого современного предприятия.

– В чём вы видите основные особенности внедрения систем автоматизации ТПП на российских предприятиях?

– А.К.: Российские предприятия объединяет одна характерная черта: все они унаследовали советскую модель организации проектирования и производства. На большинстве крупных заводов и сейчас руководствуются стандартами ЕСКД и ЕСТД, отраслевыми и стандартами предприятий. Это накладывает значимые организационные и технические ограничения при внедрении инноваций в области автоматизации КТПП. В большинстве случаев систему приходится адаптировать и настраивать для работы в так называемом “псевдобумажном” режиме, когда наравне с внедрением инновационных технических решений на выходе в обязательном порядке должен быть получен и бумажный документ.

Безусловно, остается и много других особенностей, которые необходимо учитывать при внедрении. В частности, это “груз тяжелого наследия” в виде огромного количества не интегрированных между собой баз данных, а также накопленные за годы наработки, выполненные в совершенно разных системах и форматах, во многом устаревшие бизнес-процессы управления данными и ряд других особенностей, часть из которых лежит, преимущественно, в политической плоскости.

– Л.Е.: При этом необходимо отметить тот факт, что сегодня системы автоматизации КТПП достигли определенного уровня зрелости, благодаря которому предприятия начали относиться к ним с большим доверием и стали переходить от так называемой “поддерживающей автоматизации” к полноценному построению PLM-архитектуры и дальнейшему внедрению новых инновационных решений на её основе.

– При внедрении вы рекомендуете максимально использовать возможности программных продуктов компании Siemens. Как это сказывается на эффективности работы?

– А.К.: По большому счету не так важно, что внедрять, важнее – как оно будет работать в едином информационном пространстве. Одним из значимых и трудоемких этапов работ в рамках проекта внедрения является интеграция различных компонентов системы в единый комплекс для создания эффективно работающей среды PLM. Выбирая группу решений одного поставщика, мы существенно облегчаем себе жизнь на стадии внедрения, поскольку продукты одного поставщика уже имеют стандартные модули интеграции “из коробки”, которые не придется переписывать при обновлении версий компонентов информационной системы. И, естественно, в конечном итоге это существенно облегчает послепроектное обслуживание и положительно сказывается на стоимости владения всей системой.

А если говорить конкретно о выборе вендора, и, в частности, почему именно продукты компании Siemens, то сегодня в этой сфере просто нет конкурентов, которые могли бы предложить решения для построения полноценной PLM-системы, закрывающей все сферы автоматизации инженерной деятельности предприятия. При этом компания Siemens постоянно разрабатывает и поддерживает модули для интеграции Teamcenter с программными продуктами большинства сторонних поставщиков ПО.

– Teamcenter – зарубежная система. Насколько она адаптирована для технологического проектирования в России?

– Л.Е.: Прежде всего, Teamcenter стоит рассматривать как инструмент, позволяющий решать самые разнонаправленные задачи всего цикла инженерной подготовки производства. Благодаря гибкости настроек, Teamcenter по лучил широкое распространение во всём мире, в том числе и в нашей стране. Доступность и удобство инструментов кастомизации позволяют расширять и настраивать его под самые разные запросы и требования пользователей.

А.К.: Кроме того, необходимо хорошо понимать, что, в силу особенностей организации производства, для каждого предприятия требования и подход к внедрению системы автоматизации ТПП может существенно отличаться. В данной области невозможно использовать “коробочное” решение, которое подошло бы всем предприятиям. Сегодня для адаптации системы Teamcenter нами создан целый пласт дополнительных пользовательских инструментов, позволяющих решить все основные задачи различных подразделений предприятия, вовлеченных в процессы технологической подготовки производства. Фактически, это готовые шаблоны для каждой службы и под- разделения предприятия, которые в процессе внедрения адаптируются командой проекта под особенности организации и настраиваются для эффективного взаимодействия, создавая единую среду PLM.

– Что пришлось дорабатывать в системе для решения задач ТПП российских предприятий?

– Л.Е.: На самом деле, все начиналось с небольших шагов. Когда мы начали заниматься направлением автоматизации ТПП на основе PLM-системы Teamcenter, столкнулись с тем, что на подавляющем большинстве предприятий попросту нет единого документа, детально описывающего, как организована технологическая подготовка производства. Есть ЕСТД и различные СТП, регламентирующие те или иные направления работ, но они не составляют общей картины построения ТПП. С у четом этого, самым ценным источником информации для нас стали маршрутные и операционные технологические карты. Из них мы могли понять, как взаимодействуют структурные подразделения при изготовлении изделий, какие заготовки характерны для заданного типа производства, на какие параметры оборудования и оснастки обращают внимание технологи.

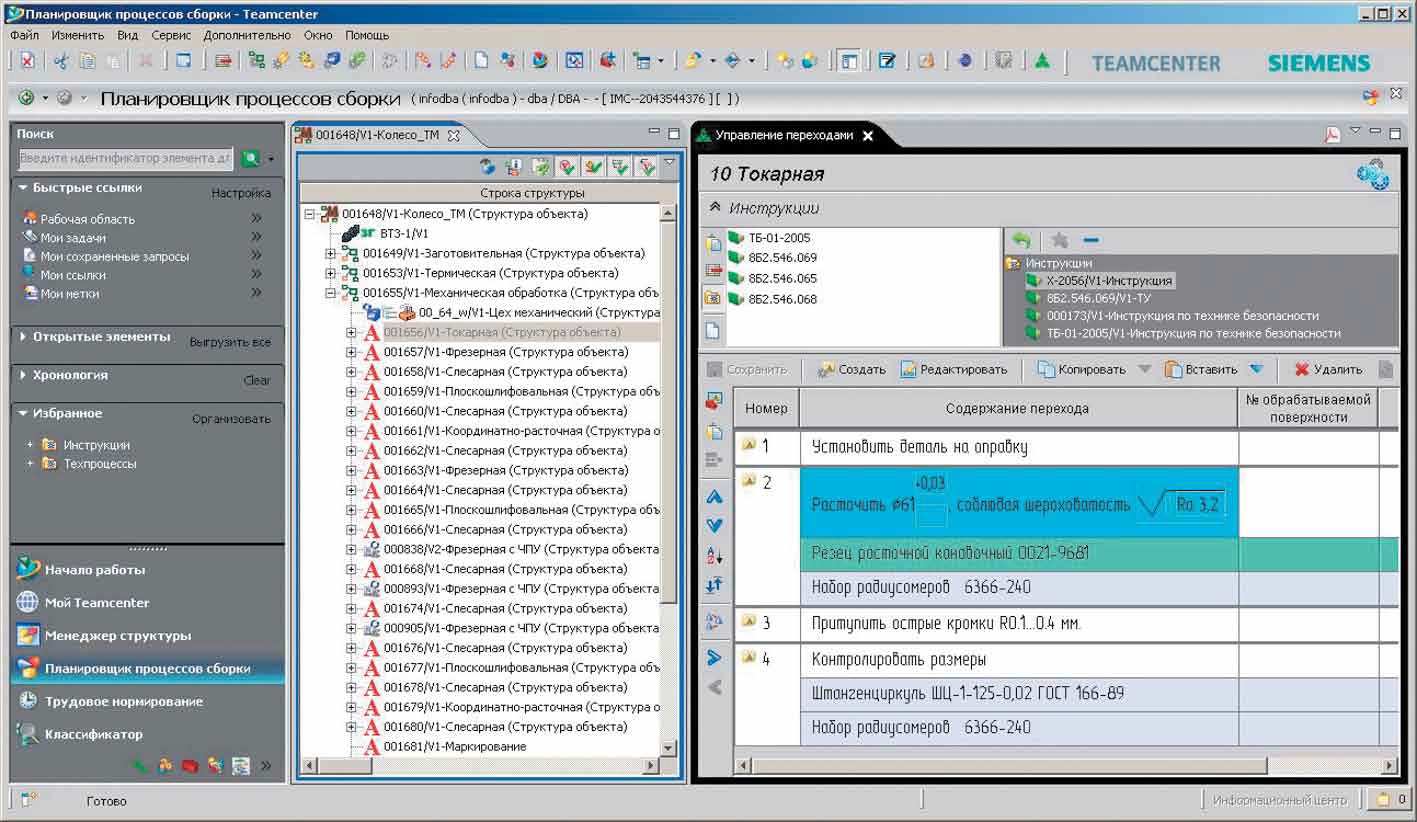

Другими словами, читая техпроцесс, мы составляли основу технологической модели данных для конкретного предприятия. Но правильно спроектировать модель данных – это только полдела. Пользователям сложно было привыкнуть к представлению техпроцесса в виде дерева, поэтому нам хотелось сделать работу технологов в Teamcenter более комфортной. Исторически сложилось, что в нашей стране значительное внимание технолог уделяет подробному описанию рабочих действий, а в стандартной поставке Teamcenter организация работы с переходами весьма лаконична. Для решения задачи была создана дополнительная оболочка для управления переходами, ставшая неотъемлемой частью системы Teamcenter. Как только мы презентовали это решение пользователям, интерес к работе в Teamcenter укрепился, и возникло новое, вполне логичное требование по управлению технологическими эскизами. Так появился модуль управления технологическими эскизами, запускающий CAD-систему и возвращающий графические данные в Teamcenter и, соответственно, в операционные карты или карты эскизов. Параллельно развивалось решение по управлению изменениями и выпуском технологических извещений, реализация которого адаптирована под организацию процесса проведения изменений на российских предприятиях. Не остались без внимания и на- правления материального и трудового нормирования, и многие другие значимые для любого предприятия вопросы.

Благодаря непрерывному сотрудничеству с экспертным советом ведущих инженеров и специалистов отрасли, в том числе при сотрудничестве с партнерским предприятием ПАО ПКО “Теплообменник”, на котором первоначально обкатываются многие инновационные решения, нам удается постоянно развивать и совершенствовать наши системы, оставляя в них только лучшее, закладывая потенциал для инноваций.

– Что имеет ключевое значение для успеха проекта внедрения?

– А.К.: Правильный выбор целей проекта, поддержка руководства, сильная “двусторонняя” команда проекта и использование подходящей методологии внедрения. Все эти критические факторы, которые известны каждому руководителю проектов, безусловно, являются необходимыми для успеха проекта, но недостаточными, чтобы гарантировать его успех.

В серьезных проектах масштаба предприятия, предусматривающих, в том числе, и реинжиниринг бизнес-процессов, существует вероятность возникновения политических баталий и других событий, связанных с коллективной деятельностью различного рода. В любой момент это может привести к появлению дополнительных непредвиденных рисков, причиняющих бесконечную головную боль проектной команде и ставящих под угрозу изначальные цели проекта.

Можно сказать, что гарантированно надежных проектов не бывает, как не бывает и стопроцентно правильных и одинаково подходящих всем решений. Однако мы стараемся использовать в наших проектах решения, которые считаем разумными, эффективными, проработанными, современными и удобными для конечного пользователя. В конечном итоге мы отлично понимаем, что, если пользователям не понравится работать с нашими решениями, они просто не будут этого делать.

– Какое будущее ожидает современные пред- приятия?

– А.К.: Необходимость использования цифровых технологий сегодня очевидна для всех предприятий, однако вместе с развитием рынка информационных систем продолжает сохраняться сложность их интеграции. Сегодня эта проблема актуальна не только в рамках одного предприятия, но и на уровне территориально удаленных площадок.

Технологии развиваются настолько стремительно, что некоторые из них устаревают, буквально не успев родиться. При этом даже востребованные технологии, внедряемые обособленно от общего информационного пространства, также обречены на медленное вымирание, поскольку ограничены решением отдельно взятых задач предприятия и существенно затрудняют взаимодействие с общим информационным полем.

На сегодняшний момент наиболее разумным подходом к построению цифрового производства является использование технологии PLM, которая закладывает принципы единого информационного пространства и дает неоспоримые преимущества. По такому пути сей час идут многие предприятия, переходя от поддерживающей автоматизации к внедрению комплексных систем, тем самым формируя основу для развития инноваций и приближая организацию еще на один шаг к будущему.